SHALICK STORY

ミユキ・シャリック誕生物語

「シャリック」開発関係者たちの、試行錯誤の跡をたどるドキュメンタリー。

(社内教育用資料「ミユキ・シャリック誕生物語」より抜粋)

Prologue

その愛用人口はおよそ100万人、いまや「シャリック」は、御幸毛織の1ブランドという域を超え、季語のように親しまれる普通名詞となった。この驚異的なロングセラーをつくり出したのは、他でもなく、独自の技術を駆使して類のない商品を開発してきた御幸毛織のメンバーと、協力会社の面々である。使命感とも呼ぶべき情熱を支えとして、まさに英知と工夫の限りを尽くし、次代の柱となる製品の開発に挑んだ。これは、そうした関係者たちの、試行錯誤の跡をたどるドキュメンタリーである。

#01 プロジェクト発足。

開発室の新設

1978年(昭和53)11月6日、御幸毛織では職制を改正し、これにともなう人事を発令した。多くの社員の目に止まったのは、新たに設けられた社長直属の開発室である。その業務分担は、繊維素材、製品並びに技術の開発とされた。

当時、オイルショックを契機とした深刻な繊維不況は、多くの繊維企業に革新を促していた。工場閉鎖や人員の整理が相次ぎ、大幅な赤字の状況から脱却を迫られた企業では、人件費の切り下げが緊急課題になっていた。同時に在庫圧縮による金利負担の軽減、設備投資の抑制、その結果としての借入金の軽減といった減量経営が他の産業以上に推進された。繊維産業はまさに危機的な時代であった。

開発への助走

新たに発足した開発室は総員7名の編成である。その役割は、ズバリ「売上増につながる新製品の開発」。もちろん、御幸毛織が新製品開発について、このときまで手をこまねいていたわけではなく、多様化と高級化に対応したおびただしい数のブランドを開発して市場に投入したのをはじめ、開発室発足にともない廃止された研究開発部を中心に、1976年(昭和51)3月からは、類のない軽量織物(単糸織物を含む)の開発に挑んでいた。もちろん、それは高級服地の条件となるオールウールが望ましく、2/72などの原糸を使って試織を繰り返していた。単糸で経糸に使用する場合、強度がなくなって切れてしまうので、撚り増し、糊付けで強くする方法などを試みた。それも、1本ずつの糊付けではコストがかかり過ぎるので、チーズの状態で糊付けできないかテストしたが、糸は丈夫になるものの、それをチーズよりほどくとき、引っ付いてはがれないということもしばしば起こった。

ただ、こうした研究開発活動は、他の部署からは、まるで遊んでいるように受け止められているらしく、工場に出向いて温度の測定をしたり、何かを始めようとしたりすると、白い目で見られることが少なくなかった。したがって、現場の織機に糸を掛けるとなると、相当の勇気がいった。

大型新商品目指して

ところが、不況の風は御幸毛織にも吹きつけ、どちらかといえば単独プレー中心の旧態依然たる開発体制の存続は許されなくなった。素材大手各社の攻勢のためであろうか、あるいは全力をあげて開発したブランドの商品特徴やコンセプトが明確でないためであろうか、次第に2~3シーズンで消滅するものが目立ってきた。それは業績にも反映し、1974年(昭和49)の第112期からは売上高、当期利益ともに減少がはじまり、1976年(昭和51)の第115期にやや持ち直したものの、低落傾向がつづくようになっていた。このような事情のなかで、危機意識を募らせた経営陣は、御幸毛織の切り札とも呼ぶべき人材を糾合し、新たな体制を組んで新製品開発に挑んだのであった。

室長は、メンバーを集めて語りかけた。「我々には御幸毛織の未来が託されている。だから、プライドをかけて、いままで市場にはない、新たな"シーズ"ともいうべき製品を開発しようではないか」と。もちろん、それを聞いている面々は、織物の組成や技術に長じた人材である。真意を理解するには、さほどの時間を要しなかった。そしてすぐ、各々が何をなすべきかを模索しはじめたのである。とはいえ、いままでの市場にないものということであれば、市場調査に全面的に頼ることはできない。自分の積み上げた知識、あるいは感性、ひらめきが頼りだ。さらに、もうひとつ、海外の市場に明るいマーケッターから、国内の市場に導入できそうな製品についての情報をもらうこともあっていいだろう。ともあれ、メンバーは全身をアンテナのようにして、ビジネスシーズを探りはじめた。発足して間もない11月のある日のこと。研究開発課が何度もトライして失敗した軽量織物の手がかりになるかも知れないと、大手羅紗商から5センチ四方ほどの一片の布きれが持ち込まれてきた。聞くと、婦人向け素材よりピックアップしたというイタリア・ミル物の試作品で、紺無地の単糸で織り上げられたオールウール製品である。

これをヒントに、ボイルの紳士服地ができないだろうかという提案だった。時を同じくして、他の問屋からもイタリア製のシャツスーツ用生地が持ち込まれた。ただ、素材は合繊・ウールで、上記のミル物とはやや異なってはいたが、原糸が変わっていて面白いというコメントがついていた。メンバーの興味を引いたのは、その薄さであった。「もしかすれば、これは夏物に使える」、誰からともなく、そんなつぶやきがもれた。早速、開発会議が開かれ、"軽く、涼しく、快適な着用感のある盛夏向けスーツ地"、すなわちガーゼ調の織物の開発が決定された。 具体的な目標は、

- 当時の一般的夏物スーツ地(目付240~250g/m)より10%以上軽くすること

- 見た目に涼しいようにシースルー性を出す

- 涼しい風合いをもたせるためにドライタッチにする

以上の3点である。

試織機導入

具体的動きが始まるのは、1979年(昭和54)の春先である。メンバーは、原点に戻った気持ちで、この生地に似た着物地の絽や紗、婦人物のボイル服地の見本収集に八方手を尽くした。そして、集まった生地は、それぞれが丁寧に解きほぐし、糸にして、その番手などを測った。しかし、絽、紗は、からみ織物であり、糸はともかく、新たな生地は平織物が適するのではないかという感触を抱いた。そこで、経、緯ウール40、60番手の単糸を手に入れ、試織を始めることにした。現場の織機を頼みにできない室員は、試織専用の織機を探すことにした。たまたま、東洋紡三重工場に手頃なサンプル織機があったので、これを買い付けた。

#02 超強撚糸の開発。

原糸開発

メンバーは、このサンプル織機に各種の試験糸を仕掛け、製織密度をさまざまに変えて織ってみては、仮仕上げをして、粘り強く原糸の最適条件を探していった。ところが何度トライしても、期待に反して糸に伸びがなく、経切れが続出する始末で、メンバーには織機に上って、経糸に糊付けをするような悪戦苦闘が強いられた。

また、PVA(ポリビニールアルコール)との撚糸でもトライしてみたが、撚セットのときに解けてしまい、これも大失敗に終った。思案に暮れ、企画部や製織部にたびたび足を運んだ。そして、さまざまな意見を聞いた結果、ウールの極細の単糸では限界があり、ウールとポリエステルフィラメントの交撚糸を使うことにより問題が解決できるだろうとの見通しをつけた。

験撚試験

次のステップは、この2種類の糸を撚り合わせることである。そこで撚糸会社に依頼する前に、社内で撚り数の予備研究を行うことになった。もっとも、充分な試験設備があるわけでなく、験撚試験機を使って少量の糸サンプルに手で撚りをかけ、やかんで沸かした蒸気で糸蒸しをし、机の上に並べて見比べるといった素朴な方法であった。撚糸は、糸並びのきれいさ、撚り斑がないこと、ヨタらないことなど、織物の表面観と、織物としての諸物性および着用中の縮みといった織物の品質を左右する、極めて重要な要素である。かつてない、軽くて、薄い織物の開発に挑戦するメンバーにとって、この撚糸の重要性は、痛いほどわかっていた。悪戦苦闘の末、予備研究で一応の目処をつけたところで、原糸を取引先の撚糸会社に持ち込み、撚糸試験をやってもらうことにした。

染色試験

染色については、何とかなるだろうと楽観していた。ところが、これが最後まで課題として尾を引いた。1,000回以上の撚りをかけると染料が糸の中心にまで浸透しないのである。このため、着用しているとき、摩擦が多い部分に「白化」現象が起きた。関連の染色会社では当時の専務が陣頭に立って技術陣総出でこれに取り組み、この問題を解決した。

試験段階における染色加工方法がほぼ確定し、着分テストに入ると新たな問題が発生した。スラックスの膝の部分が着用中に磨耗して、白く見える「白化」だった。サンプルを分解し、原糸を調べても、その原因がつかめなかった。再現テストを行い、さらに、原糸を板状の厚紙に一本一本並べて比較する板巻き試験を行っているときに、思いがけない発見があった。ポリエステルフィラメントは染色されていたが、ウールがきれいに染まっていなかったのである。強燃のために、染料が充分浸透しないことが原因だった。再びPP巻きから染料選択、助剤選択、昇温カーブの追及を始め、テストを繰り返し、ようやく安定した染色方法を確立したのは本番ぎりぎりのタイミングであった。

製織試験

予想はされたことだったが、糸は超強撚のために非常に織りにくかった。テンションがばらつくと絡んでしまうことも日常茶飯事。そのうえ、組織の目が粗いために織機上の鮫肌で目が引っかかり、ずれることも何度となく生じた。そこで、通常の鮫肌にガーゼを巻いたり、ゴムの鮫肌にしたり、あるいは目を細かくしたり、その上にガーゼを巻いたり、考えられるあらゆる手だてを講じていった。ともあれ目指す商品は、一般の毛織物とは違って、織り欠点が仕上げでは隠れない。そのため、織り疵、ヒマ疵、さらにはポカミスにも細心の注意を払わねばならなかった。

仕上げ工程

シャリックの仕上げに当たっては、当然のことながら、まず織物効果に影響する因子について、高品質羊毛とポリエステル混・強撚細番手・粗密度・薄地平織であることに極力留意した。かねてから御幸毛織では、常に最良の織物効果を創出するために、原糸・製織・染色・仕上げ担当者が相互に、それらが持っている因子について十分認識し、完璧なまでにその特性を利用していた。それが"一貫生産会社の強み"であり、仕上げに当たる責任者は最良の仕上げをしていると自負するとともに、大いに助かっていると常々言っていた。ところで、その織物に附与する主な特性は、以下のようなものである。

- 通気性が大きく、薄くて軽量で適度のシャリ感があること

- シワになり難く、シワがついても消えやすいこと

- 弾力性と柔軟性に富むウール本来の特徴を生かすとともに適度のハリ感があること

- 耐久性と織物効果の保持性が高いこと

上記を踏まえて、仕上げに取り組んだのである。その第一には、粗密度で織上げた織物ゆえに通気性が良いところを、さらに促進するとともに、シャリ感を高めるために、織物表面の毛羽だけでなく、織物内部の余分な毛羽もプロパンガスバーナーの炎(火力)で焼き切らなければならなかった。その焼き具合が強過ぎると、織物の強度と伸縮性が低下し、ポリエステルフィラメント部分も硬化して風合いが粗荒となるため、テストが繰り返された。一般に"ガス焼"は焼具合を一定にするために炎の安定性を重視する。しかし、シャリックに関しては、織物の表面のみならず内部まで、異なった焼具合が求められたため、ガスバーナーの炎をあえて大きくしたり小さくしたりする必要があった。

第二に、経・緯糸ともに強撚糸であることから、その特有の挙動であるマイナス・ハイグラルエクスパンション(マイナス・HE)※1が発生することである。これを防ぐため、ウールへのセットを強化するとともにポリエステルには最適なヒートセットを行ったところ、HEと寸法安定性が格段と改良できた。

第三に、ウールの特徴を生かすために独自の洗絨方法を採用していることである。風合いを重視する御幸毛織では、ロープ状にして、コシ砕けにしないようにするとともに、弾力性と柔軟性を与えるべく、かなり大きなリラックス効果が得られる独自の連続式広幅洗絨機を使用することとした。これにより、ウールの特徴である弾力性と柔軟性が活かされ、適度のハリも保てることとなった。

※1:ハイグラルエクスパンション:一般的な毛織物の挙動であるが、外力を与えなくても、水(湿)分を吸収すると伸び、水分の発散によって収縮する。 マイナス・ハイグラルエクスパンションは、この挙動とは全く逆挙動で、縫製する上で厄介な問題となる。

現物化決定

この開発活動の間、新商品についての意見交換は、開発室内ではもとより、営業部や原糸部、製造部などとも非公式ながら活発に交わされた。自信作とも呼べる見本が完成したのは、1979年(昭和54)の秋のことである。とりあえず製品(縫製品)にしてみようということになり、縫製子会社のラン・クロージングはじめ有名テーラーに見本の作成を依頼することになった。

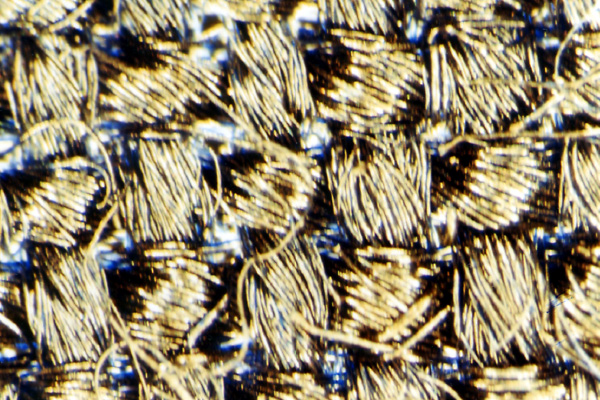

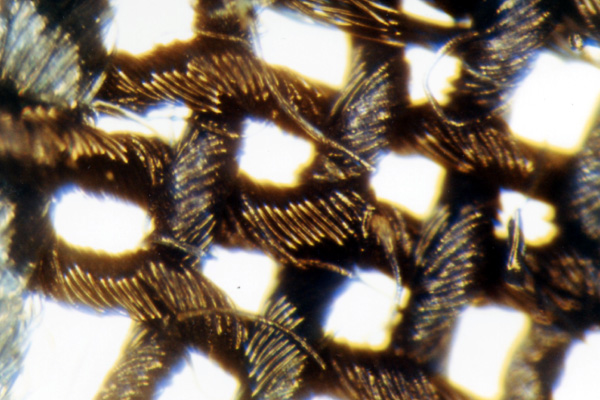

従来品との目風の違い

この網目状の隙間が軽さと涼しさ(レーシー効果)を作り出す。

従来の盛夏用生地

シャリック

#03 困難を極めた縫製。

縫製テスト

ラン・クロージング 関係者:「シャリックの縫製については、縫製指導をお願いしていた先生の力がなければできなかったと思います。先生はこの素材を見られて、大変悩まれておられたことを記憶しています。生地が薄くて、透けること、伸びがないこと、ポリエステル混のためクセ処理ができないこと、これらが大きな問題でした。そのうえ、従来の副資材では、この素材にマッチせず、きれいに縫製できないという見解でした。ですから、パターンから縫製仕様、副資材まで、すべてがゼロからの開発です。資材屋さんもよく協力してくれました。御幸毛織の名と先生の力があったればこそで、他社では無理だったのではないかと今では思います。」

パターンの作成上では、ウール素材のようにクセ処理や、絞りで丸み(立体感)が出しにくいという点があった。そこで、胸ダーツをなくし、ウエストの絞りを少なく、半胴寸を大きめにする肩イセと、袖のイセも少なくする、専用の特別なパターンにアレンジする必要があった。どちらかというと、"ずどんとしたイメージの、丸みのない洋服"で、先生も「これでないと服にならない」との持論を展開した。また、当時のアパレル子会社ミユキランは、先生の指導のもとに、この生地のパターンを修正した。

こうして、いままでの半裏仕様(夏物の涼感を持つ仕様)とは異なる仕様、いわゆる後のシャリック仕様というものが完成されていくことになる。

試作品の完成

一番の苦労は副資材の選定だった。接着縫製では、接着芯地の剥離があった。当時このような薄地に強固に接着する芯地が存在せず、強く接着しても、すぐにはがれてしまう。もう一つは、生地の糸の間隔が広いので樹脂の透明な色がきらきら透けて光って見えるという欠陥だった。当時はまだ黒い樹脂はできておらず、接着縫製では難しいと思われた。裏地についても、一番薄い裏地を探して、経ポリエステル、緯キュプラのものを採用したが、これは現在でも使われている。副資材については、ほとんどすべてが新しいもので、それがなければ、縫製サイドから要望を出して、作らせるというやり方であった。とりあえず、ラン・クロージングでは接着縫製によって試作品を作り上げた。そして、縮絨テストも行われた。その結果、縮絨した場合、ハリが消えて柔らかくなることが判明した。ただし、動きやすいために、布目をそろえるのに苦労するとの声もあった。この結果、縫製段階における注意事項として以下のようにまとめられた。

- 完全縮絨すること

- 経方向で出来上がり寸法が約1%縮む

- 縫製中、熱を冷ましてから縫い合わせる

- できるだけ布地を蒸気でふかし、自然の織り上がった状態に戻して縫製する(ねじれやすいため)

- 仕立てが難しいので(布地の動きが多きいため)、できれば接着縫製(前身、身返)にする

- 毛芯縫製も可能であるが、その場合はできるだけ薄い芯地を使用する

- ミシン針は11番を使用する

- ミシン糸はテトロン80番を使用する

- ミシン糸の締まり具合はやや弱くする(ピリとなりやすいため)

- 袖裏は付けた方が滑りがよい

試作品はミユキランへ掲示されたが、「見た感じも涼しそうで、着用した際も、重量感を覚えない」との評が多かった。ただ、ボタンが大き過ぎるきらいがあるとの声も聞かれた。こうした反応を多角的に検討した結果、ともかく発売をすることになった。

#04 マーケットへ向けて。

トライアル販売

1980年(昭和55)4月、当年度夏用として7色構成による「クール・サマール」名のブック見本帳が作られ、まず35.5反が生産された。そして、いよいよ新製品の試験販売段階に入ったのである。また、新製品の名称については、1970年(昭和45)年に商標登録済みであった「シャリック」がその品質にふさわしいとして強く推されたが、試験販売の段階では正式採用は早計であるとして、それをペットネームとして使用するにとどめた。

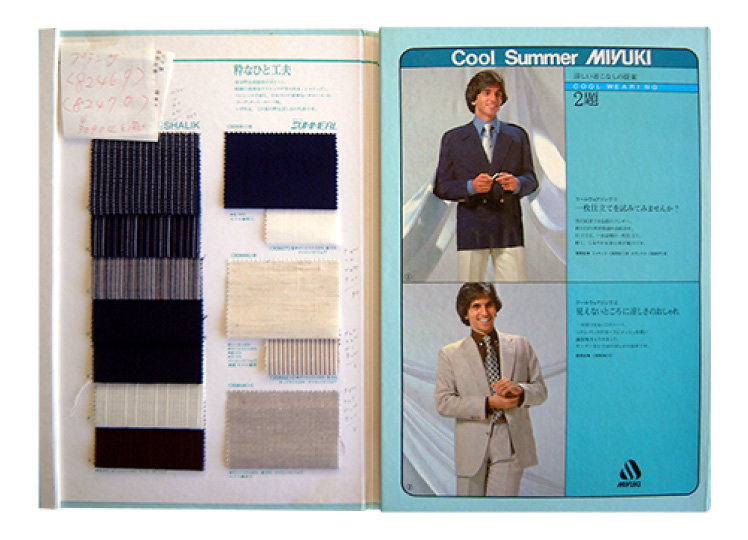

シャリックが最初に掲載された見本ブック:見開き左側にある7色のみの構成

当時、販売については2社特約店制度が確立していたが、初年度はミユキ販売のみで扱った。市場では、おおむね期待をもって迎えられたが、時間の経過とともに、縫製段階での最適糸、使用する針、芯地、裏地、そして縫い方などに、戸惑いや疑問が次々と寄せられるようになった。そこで、改めてラン・クロージングや有名テーラーに縫製全般の疑問解消に協力を依頼するとともに、多くの質問が寄せられた裏地や芯地については裏地メーカーに協力を仰いだ。あまりに新しい素材であるために、テーラーとしても試行錯誤を余儀なくされていたのである。幸い、素早い対応の効果もあって、トライアル販売の総括では"行ける"という声が大勢を占めた。御幸毛織では、シャリックの本格販売に当たり、オーダー、アパレル別の色柄開発を特約店との共同で進めるとともに、企画部と製造部ではパッカリング防止、企画の設定、加工技術の向上に全力で取り組んだ。また、ファンシー・ヤーンの開発にも拍車を駆けた。

量産体制構築

本格生産となると、糸の量産体制構築が必至となる。そこで、再び取引先の撚糸会社に相談を持ちかけた。試験撚り段階では大方の方向付けはできたが、生産が進むのに従い、機械上の問題が現れた。そこで、機械の改造に取り組むほか、新規の機械や部品を調達しながら、この問題を解決していった。

製織工場

もちろん、本格的な生産に当たる製織工場でも、試織機で得たデータをもとに、細心の注意を凝らしながら、専用の織機を動かした。しかし、何分にも超強撚糸であるがゆえに、扱いが難しく、準備工程、製織工程の双方で糸縮みなど、さまざまな課題と格闘しなければならなかった。

仕上工場

仕上げについては、試験段階ではほぼ完成をみたが、本格生産に入ると、試験段階では発生しなかった問題が起きた。それは織物が薄地平織織物であることに起因していた。

縫製工場

ラン・クロージング 関係者:「とにかく透けるということとの戦いです。裏地、接着芯地、毛芯、パット、タレ綿、袋地、衿芯、テープ副資材については、黒、グレー、ベージュ、生成の4色を用意して対応したが、中間色(グレー、ベージュ)にはまいった。」

ともかく、どれを使っても色移りしてしまうという現象が発生するのだ。これについては、現在でも苦労している。

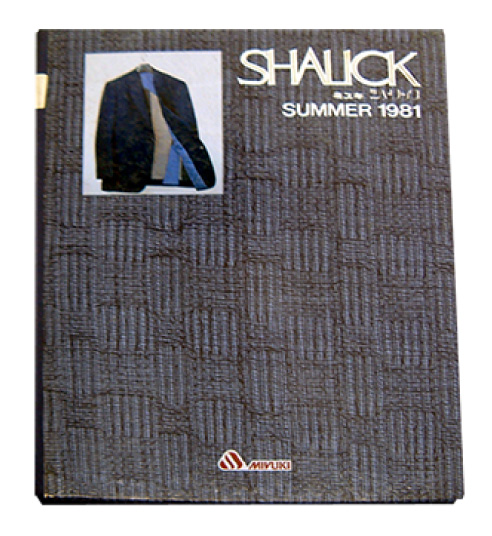

シャリック本格販売

1981年(昭和56)春、開発室員を中心とするプロジェクトが世に問う「シャリック」が単独のブック方式で発売された。とはいえ、いわば「初物」にも等しい生地ゆえに、縫製方法の指導から始めなければならなかった。そこで、全国各地の洋服組合と共同で、縫製講習会を3年間にわたり開催、芯地などの有料あっせんも含めその普及に努めることになった。

#05 ロングセラーへの道。

1万反達成に向けて

1982年(昭和57〕、英国にある子会社MINOVA社の英国製モヘア入りシャリックが発売された。御幸毛織は消費者に向けたDMを作成するなど、セールスプロモーション活動も積極化した。

最初のシャリック単独ブック

1983年(昭和58)、フォーマルモヘア混が発売された。こうしたアイテムの充実を背景に、本部会議では「シャリックの時代がくる」と、その拡販を訴える意見が続出した。これを受けて7月に開いた部長会では、1万反の規模にすると、現在のマーケットのみの販売では不可能であり、婦人、官需、ユニホーム、カジュアルへの展開や、縫製面でのフォローが不可欠という見解が大勢を占めた。その対策として、縫製を担当するラン・クロージングのキャパシティを上げることが急務となった。

多彩な展開と発展

1985年(昭和60)には差別化シャリックとしてカシミヤ混とシルク混、さらにアパレル向けには「レーション」を発売した。その後もモヘヤ混の比率拡大に取り組んだのをはじめとして、機能性をプラスするアクアプルーフ加工や、新しい風合いを実現するために、甘撚りと杢糸を使用して、サラリタッチのシャリックを市場に出した。1999年(平成11)には、超軽量で涼しく、かつソフトで美しいシルエットを実現する新縫製システム「ミユキSK-500」を開発、MOTS加盟テーラー、一部デパートで展開することとなった。

Epilogue

シャリックは、原糸開発という細い流れに始まったが、やがては<メンズ盛夏服飾革命>とも呼ぶべき大河の流れになった。その成果は年を追うごとに波紋のように広がり、専門店はもとより、百貨店業界、アパレル業界、テーラー、糸商、裏地業界など、川上から川下まで、業界のほとんどに及んで行く。

その結果、各業界の販売関係者を中心に、多方面からシャリックについてさまざまな提案がもたらされ、それが次の好結果を生みだした。まさに、商品開発を軸にして、製造者側と販売者側との間に自然発生的に育てようという一体感と信頼感が形成されていったのである。言い換えるならば、それは個別企業の活動にとどまらず、業界全体を巻き込むムーブメントへと昇華した。

すなわち、商品開発 - 商品企画 - 販売企画 - 販売実施・評価 - 商品開発という円環運動を業界に定着させることになったのである。シャリック開発史は、開発担当者や協力会社、そして営業、販促担当者、羅紗店、テーラーなど、多くの人々によるコラボレーションによってもたらされた『成功物語』として、今後も語りつづけられていくはずである。